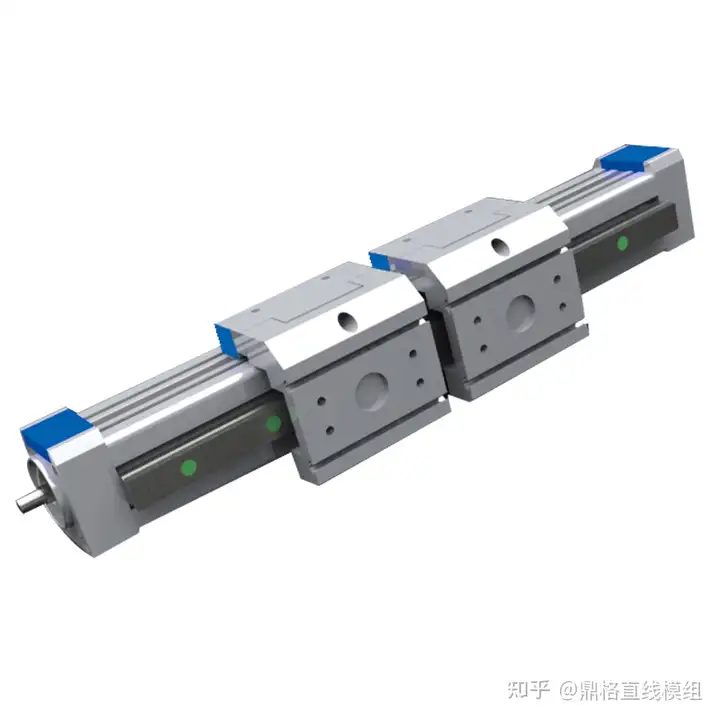

近年来,新能源行业在“双碳”目标的驱动下迎来爆发式增长,而高效、智能的制造设备正是行业发展的核心支撑。作为精密运动控制的关键组件,EGC-70-TB直线模组凭借其高速度、高精度、长寿命等优势,在新能源设备中实现了从生产到测试的全链条渗透。本文将从锂电池制造、新能源汽车装配、光伏发电等场景出发,解析直线模组的创新应用方案

一、锂电池制造:精度与效率的“双突破”

锂电池是新能源产业链的“心脏”,其生产流程对设备的精度和稳定性要求极高。直线模组在锂电池制造的三大核心环节中发挥了关键作用:

- 前段工艺(电极制作)

在涂布、辊压、分切等工序中,鼎格直线DGE-60-SP丝杆模组通过±0.02mm的重复定位精度,确保极片厚度均匀性,避免因材料浪费导致的成本上升。 - 中段工艺(电芯装配)

模切、卷绕、叠片等环节依赖高速响应能力。直线模组可实现5m/s的超高速运动,配合模块化设计,快速适配不同尺寸电芯的生产需求,提升产线柔性化水平。 - 后段工艺(化成与检测)

直线模组在分容、Pack组装等环节中,通过低维护成本和高稳定性,降低设备停机时间,助力企业实现24小时连续生产

二、新能源汽车制造:从零部件到整车的精准协同

新能源车的生产涉及数百道精密工序,直线模组通过以下场景推动智能化升级:

- 零部件加工:在激光焊接、精密冲压等环节,直线模组的高加速度特性(如鼎格模组可达5m/s²)确保了焊接点精度和车身结构强度

- 整车装配:EGC-70-TB同步带直线模组在车门安装、电池包定位等工序中,通过多轴联动技术实现±0.05mm的定位误差控制,显著提升车辆安全性与一致性

- 测试模拟:在研发阶段,直线模组可模拟复杂路况下的振动与冲击,加速车辆可靠性验证

三、光伏发电:让太阳能板“追光”更智能

光伏设备对定位精度和长期稳定性要求苛刻,直线模组的应用体现在两大方向:

- 太阳能板角度调节

直线模组通过长行程(最大11m)和防爆设计,驱动光伏板实时追踪太阳角度,提升发电效率15%以上。 - 设备精密加工

在硅片切割、边框组装等环节,直线模组的高刚性结构(负载可达500kg)和低空间占用率,支持设备小型化与高密度生产

四、技术优势:为何直线模组成为新能源行业首选?

- 高精度与高速度的平衡

传统丝杠传动受限于机械摩擦,而直线模组采用直驱技术,无中间传动损耗,重复定位精度达±0.002mm,速度提升3倍以上 - 长寿命与低维护

无接触式设计减少磨损,使用寿命超10万小时,适合7×24小时连续作业的新能源产线 - 灵活适配复杂场景

支持防爆、超长行程(11m)、多轴联动等定制化方案,覆盖锂电池车间、户外光伏电站等多样化环境

鼎格直线模组正以“精密传动”为核心,推动新能源行业向高效、低碳方向迈进。对于设备制造商而言,选择高性能直线模组不仅是技术升级的必然,更是抢占市场先机的关键