——工作原理、应用场景与选型维护全解析

在工业自动化高速发展的今天,检测行业对设备精度、效率及稳定性的要求日益严苛。作为自动化产线的核心传动部件,鼎格同步带直线模组凭借其独特的性能优势,成为检测设备中不可或缺的“隐形助手”。本文将从其工作原理、核心组成、优势分析到实际应用场景,结合选型与维护建议,全面解析这一技术如何助力检测行业提质增效

一、工作原理:精准传动的科学逻辑

同步带直线模组通过电机驱动(伺服或步进电机)带动同步带主动轮旋转,利用皮带与齿轮的啮合传动,驱动固定在皮带上的滑块沿直线导轨往复运动,从而实现工件的精确定位与移动

- 皮带传动:采用高精度同步带(如德国马牌),齿形与带轮严格匹配,避免传统皮带打滑问题,确保传动比恒定

- 松紧调节:模组两侧设计可调螺钉,方便调试皮带张力,避免因松弛导致的定位偏差

- 闭环控制:结合光电开关反馈信号,形成闭环控制,进一步提升定位精度(可达±0.05mm)

这一机制使模组在高速(如鼎格DGE-60-TB-EG型号速度达5000mm/s)与长行程(最长6米)场景下仍能保持稳定,完美适配检测设备对运动控制的高要求

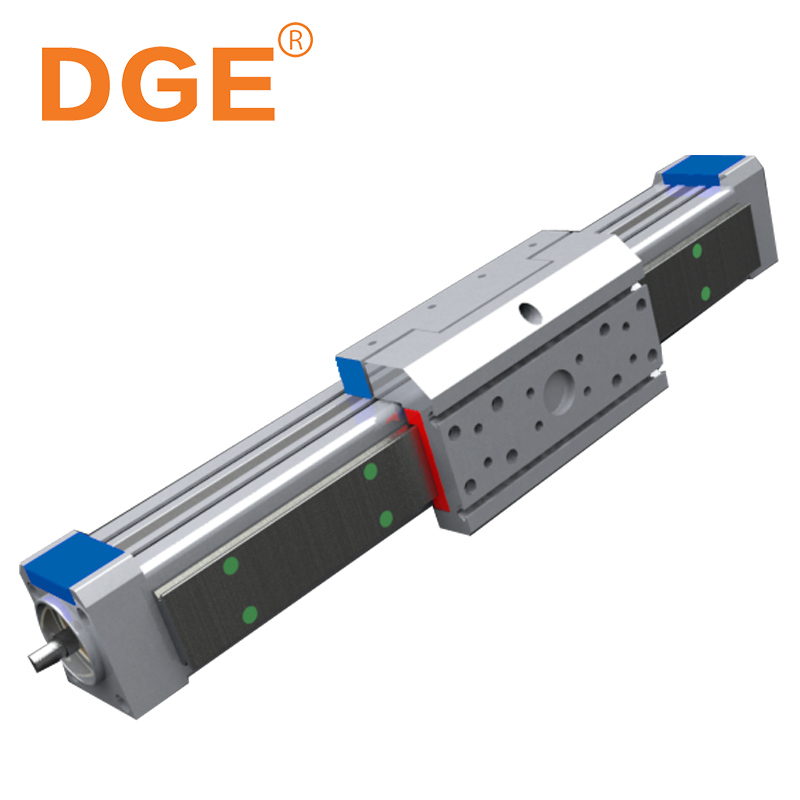

二、核心组成:模块化设计的精妙架构

鼎格同步带直线模组采用模块化设计,主要包含以下部件:

- 传动单元:同步带、带轮(20齿,导程5M)及电机(标配台达伺服电机)

- 支撑结构:高强度铝合金型材(64*64mm缸筒),轻量化且刚性高

- 导向系统:上银碳钢直线导轨与滑块,确保运动平稳

- 辅助组件:NSK防水轴承、不锈钢防尘装置,适应复杂环境

这种设计不仅简化安装与维护,还通过刚性增强技术(如增加导轨数量)灵活应对不同负载需求(1-60kg),满足检测设备多样化场景

三、优势分析:为何成为检测行业首选?

- 精度与效率兼顾: 定位精度达±0.1mm(1米行程内),满足光学检测、探针测试等微米级需求3;

- 传动效率高达98%,远超滚珠丝杠(85%-90%),缩短检测周期4。

- 长寿命与低成本: 德国马牌同步带耐磨抗老化,维护周期长;

- 成本仅为丝杠模组的1/5-1/4,性价比显著

- 环境适应性

- 不锈钢防尘罩与防水轴承设计,适用于洁净室(医疗检测)或粉尘环境(工业质检)

四、应用场景:从实验室到产线的全覆盖

- 精密光学检测: 用于显示屏缺陷检测,模组高速移动摄像头,配合图像算法识别微米级瑕疵。

- 自动化探针台: 在半导体测试中,精准定位晶圆位置,确保探针接触一致性。

- 在线质量分选: 结合传感器,快速分拣不良品(如电池极片厚度检测),速度可达5000mm/s

- 医疗设备校准: 驱动CT机滑环或生化分析仪样品臂,满足医疗级卫生标准与低噪音要求

- 五、选型要点:匹配需求的关键参数

- 精度与速度:短行程(<1米)优先选±0.05mm高精度型号;长行程需关注速度衰减问题

- 负载与刚性:负载>30kg时,选择加强型导轨或双电机驱动(如DGE-60-TB-EG加强型)

- 环境适配:潮湿环境选用防水轴承,粉尘场景标配防尘罩

电机选择:伺服电机适用于高速闭环控制,步进电机适合低成本、低负载场景

六、维护建议:延长寿命的实用策略

- 定期检查皮带张力: 每月用张力仪检测,避免过紧(增加磨损)或过松(打滑)

- 清洁与润滑:用无纺布清理导轨粉尘,每季度涂抹锂基脂润滑;同步带禁用油性清洁剂,以防橡胶老化

- 预防共振: 长行程模组(>3米)需降低最高速度(如降至3000mm/s),避免共振损伤结构

- 软件监控: 接入MES系统实时监测振动、温度数据,预警潜在故

鼎格同步带直线模组以其精密、高效与可靠的特性,正在重塑检测行业的效率标准。无论是微观世界的纳米级缺陷捕捉,还是宏观产线的批量分选,它都以“隐形动力”的角色,默默支撑着质量管控体系的升级。随着数字孪生未来检测设备将更智能、更自适应——而这背后,离不开每一个精密传动部件的持续进化